Epitaxe karbidu křemíku (SiC).

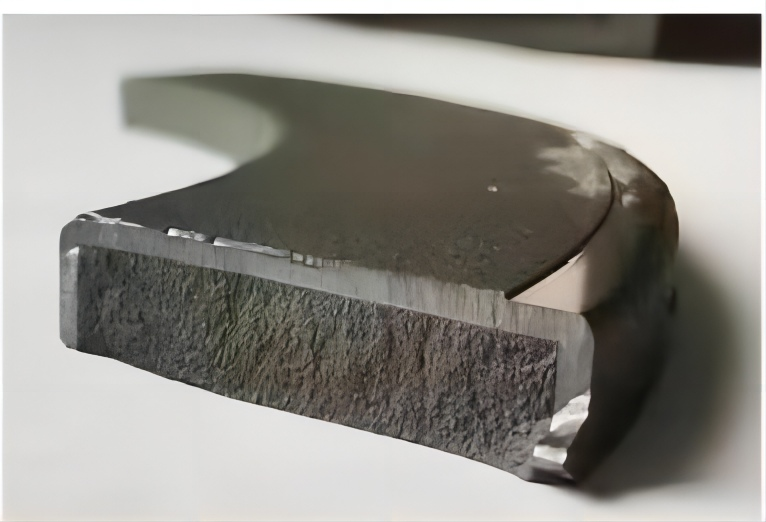

Epitaxní podnos, který drží substrát SiC pro pěstování epitaxního řezu SiC, se umístí do reakční komory a přímo se dotýká plátku.

Horní půlměsícová část je nosičem pro další příslušenství reakční komory epitaxního zařízení Sic, zatímco spodní půlměsícová část je připojena ke křemenné trubici, přivádějící plyn k pohánění rotace susceptorové základny. jsou teplotně regulovatelné a instalované v reakční komoře bez přímého kontaktu s plátkem.

Si epitaxe

Podnos, který drží Si substrát pro pěstování Si epitaxního řezu, se umístí do reakční komory a přímo se dotýká plátku.

Předehřívací kroužek je umístěn na vnějším kroužku Si epitaxního substrátu a používá se pro kalibraci a ohřev. Je umístěn v reakční komoře a není v přímém kontaktu s plátkem.

Epitaxní susceptor, který drží Si substrát pro pěstování Si epitaxního řezu, je umístěn v reakční komoře a přímo se dotýká plátku.

Epitaxní válec je klíčovým komponentem používaným v různých procesech výroby polovodičů, obecně používaný v zařízení MOCVD, s vynikající tepelnou stabilitou, chemickou odolností a odolností proti opotřebení, velmi vhodný pro použití ve vysokoteplotních procesech. Kontaktuje oplatky.

| Fyzikální vlastnosti rekrystalizovaného karbidu křemíku | |

| Vlastnictví | Typická hodnota |

| Pracovní teplota (°C) | 1600 °C (s kyslíkem), 1700 °C (redukující prostředí) |

| obsah SiC | > 99,96 % |

| Volný obsah Si | <0,1 % |

| Objemová hmotnost | 2,60-2,70 g/cm3 |

| Zjevná pórovitost | < 16 % |

| Pevnost v tlaku | > 600 MPa |

| Pevnost v ohybu za studena | 80-90 MPa (20 °C) |

| Pevnost v ohybu za tepla | 90-100 MPa (1400 °C) |

| Tepelná roztažnost @1500°C | 4,70 10-6/°C |

| Tepelná vodivost @1200°C | 23 W/m•K |

| Modul pružnosti | 240 GPa |

| Odolnost proti tepelným šokům | Mimořádně dobré |

| Fyzikální vlastnosti slinutého karbidu křemíku | |

| Vlastnictví | Typická hodnota |

| Chemické složení | SiC>95%, Si<5% |

| Objemová hustota | >3,07 g/cm³ |

| Zjevná pórovitost | <0,1 % |

| Modul lomu při 20℃ | 270 MPa |

| Modul lomu při 1200 ℃ | 290 MPa |

| Tvrdost při 20 ℃ | 2400 kg/mm² |

| Lomová houževnatost 20 % | 3,3 MPa · m1/2 |

| Tepelná vodivost při 1200 ℃ | 45 w/m.K |

| Tepelná roztažnost při 20-1200 ℃ | 4,5 1 × 10 -6/℃ |

| Max.pracovní teplota | 1400 ℃ |

| Odolnost proti tepelným šokům při 1200 ℃ | Dobrý |

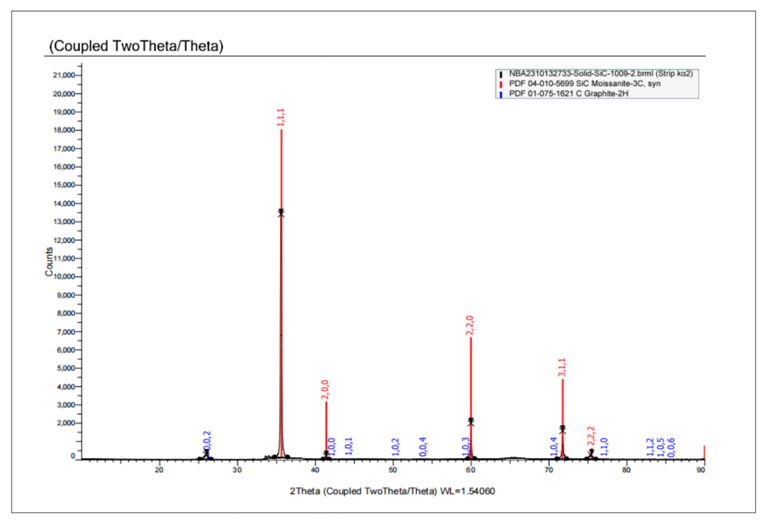

| Základní fyzikální vlastnosti CVD SiC filmů | |

| Vlastnictví | Typická hodnota |

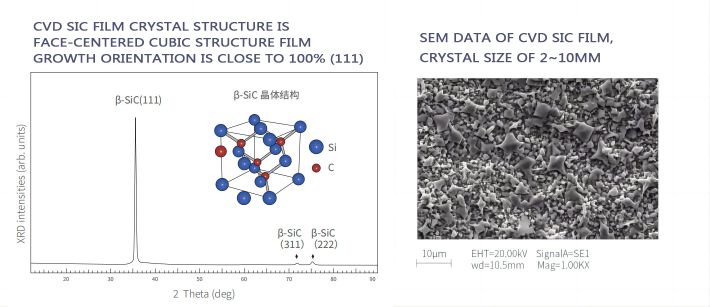

| Krystalová struktura | FCC β fáze polykrystalická, převážně (111) orientovaná |

| Hustota | 3,21 g/cm³ |

| Tvrdost 2500 | (zátěž 500g) |

| Velikost zrna | 2~10μm |

| Chemická čistota | 99,99995 % |

| Tepelná kapacita | 640 J·kg-1·K-1 |

| Teplota sublimace | 2700 ℃ |

| Pevnost v ohybu | 415 MPa RT 4-bod |

| Youngův modul | Ohyb 430 Gpa 4pt, 1300℃ |

| Tepelná vodivost | 300W·m-1·K-1 |

| Tepelná roztažnost (CTE) | 4,5×10-6 K -1 |

Hlavní rysy

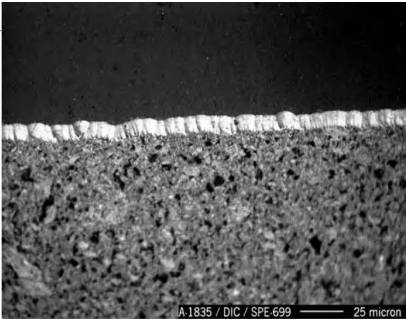

Povrch je hustý a bez pórů.

Vysoká čistota, celkový obsah nečistot <20ppm, dobrá vzduchotěsnost.

Vysoká teplotní odolnost, pevnost se zvyšuje se zvyšující se teplotou použití, dosahuje nejvyšší hodnoty při 2750 ℃, sublimace při 3600 ℃.

Nízký modul pružnosti, vysoká tepelná vodivost, nízký koeficient tepelné roztažnosti a vynikající odolnost proti tepelným šokům.

Dobrá chemická stabilita, odolný vůči kyselinám, zásadám, solím a organickým činidlům a nemá žádný vliv na roztavené kovy, strusku a jiná korozivní média. V atmosféře pod 400 C významně neoxiduje a rychlost oxidace se výrazně zvyšuje při 800 ℃.

Bez uvolňování jakéhokoli plynu při vysokých teplotách dokáže udržet vakuum 10-7 mmHg při teplotě kolem 1800 °C.

Aplikace produktu

Tavicí kelímek pro odpařování v polovodičovém průmyslu.

Vysoce výkonná elektronická trubková brána.

Kartáč, který je v kontaktu s regulátorem napětí.

Grafitový monochromátor pro rentgenové záření a neutron.

Různé tvary grafitových substrátů a povlak atomových absorpčních trubic.

Efekt pyrolytického uhlíkového povlaku pod mikroskopem 500X, s neporušeným a utěsněným povrchem.

Povlak TaC je materiál nové generace odolný vůči vysokým teplotám s lepší stabilitou při vysokých teplotách než SiC. Jako povlak odolný proti korozi, antioxidační povlak a povlak odolný proti opotřebení lze použít v prostředí nad 2000 C, široce používané v leteckých ultravysokoteplotních horkých částech, třetí generaci polovodičových monokrystalových růstových polí.

| Fyzikální vlastnosti povlaku TaC | |

| Hustota | 14,3 (g/cm3) |

| Specifická emisivita | 0,3 |

| Koeficient tepelné roztažnosti | 6,3 10/K |

| Tvrdost (HK) | 2000 HK |

| Odpor | 1x10-5 Ohm*cm |

| Tepelná stabilita | <2500 ℃ |

| Velikost grafitu se mění | -10~-20um |

| Tloušťka povlaku | ≥220um typická hodnota (35um±10um) |

Pevné díly CVD SILICON CARBIDE jsou uznávány jako primární volba pro RTP/EPI kroužky a základny a díly dutin pro plazmové leptání, které pracují při vysokých systémových požadovaných provozních teplotách (> 1500 °C), požadavky na čistotu jsou obzvláště vysoké (> 99,9995 %) a výkon je zvláště dobrý, když je odolnost vůči chemikáliím obzvláště vysoká. Tyto materiály neobsahují sekundární fáze na okraji zrna, takže jejich složky produkují méně částic než jiné materiály. Kromě toho lze tyto součásti čistit pomocí horkého HF/HCI s malou degradací, což má za následek méně částic a delší životnost.