Rychlý růst SiC Single Crystal PoužitíCVD-SiC hromadnéZdroj pomocí metody sublimace

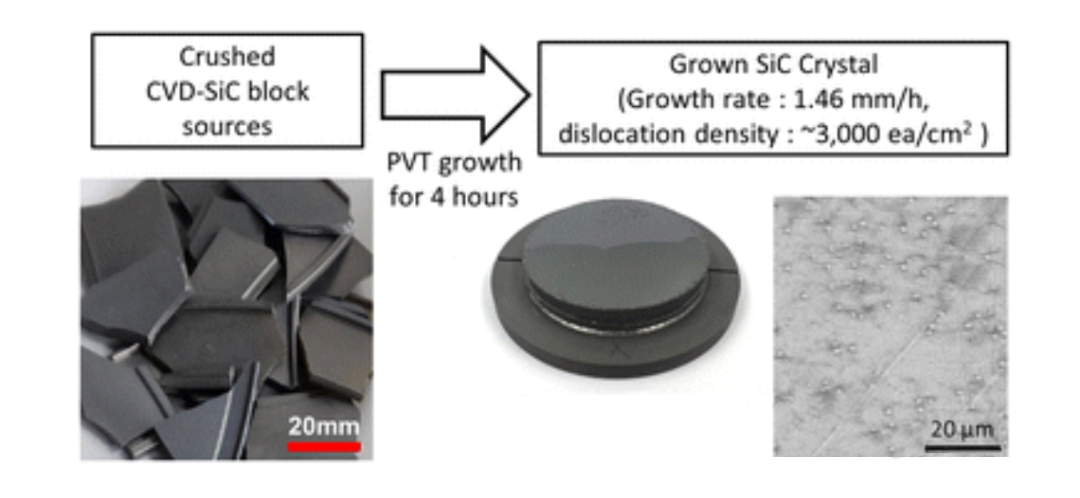

Použitím recyklovanéhoCVD-SiC blokyjako zdroj SiC byly krystaly SiC úspěšně pěstovány rychlostí 1,46 mm/h metodou PVT. Mikropipe a dislokační hustoty rostoucího krystalu ukazují, že i přes vysokou rychlost růstu je kvalita krystalu vynikající.

Karbid křemíku (SiC)je širokopásmový polovodič s vynikajícími vlastnostmi pro aplikace ve vysokém napětí, vysokém výkonu a vysoké frekvenci. Jeho poptávka v posledních letech rychle rostla, zejména v oblasti výkonových polovodičů. Pro aplikace výkonových polovodičů jsou monokrystaly SiC pěstovány sublimací vysoce čistého zdroje SiC při 2100–2500 °C, poté rekrystalizací na očkovací krystal pomocí metody fyzikálního přenosu páry (PVT) a následným zpracováním za účelem získání monokrystalických substrátů na waferech. . Tradičně,SiC krystalyse pěstují pomocí metody PVT při rychlosti růstu 0,3 až 0,8 mm/h pro kontrolu krystalinity, která je relativně pomalá ve srovnání s jinými monokrystalickými materiály používanými v polovodičových aplikacích. Když krystaly SiC rostou vysokou rychlostí růstu pomocí PVT metody, není vyloučena degradace kvality včetně uhlíkových inkluzí, snížená čistota, polykrystalický růst, tvorba hranic zrn a defekty dislokace a pórovitosti. Proto nebyl vyvinut rychlý růst SiC a pomalá rychlost růstu SiC byla hlavní překážkou pro produktivitu substrátů SiC.

Na druhou stranu, nedávné zprávy o rychlém růstu SiC používají spíše metody vysokoteplotní chemické depozice (HTCVD) než metodu PVT. Metoda HTCVD využívá páru obsahující Si a C jako zdroj SiC v reaktoru. HTCVD dosud nebylo použito pro velkovýrobu SiC a vyžaduje další výzkum a vývoj pro komercializaci. Je zajímavé, že i při vysoké rychlosti růstu ~3 mm/h lze monokrystaly SiC pěstovat s dobrou krystalickou kvalitou pomocí metody HTCVD. Mezitím se komponenty SiC používají v polovodičových procesech v drsném prostředí, které vyžaduje extrémně vysokou čistotu řízení procesu. Pro aplikace polovodičových procesů se SiC komponenty o čistotě ~99,9999 % (~6N) obvykle připravují procesem CVD z methyltrichlorsilanu (CH3Cl3Si, MTS). Navzdory vysoké čistotě komponent CVD-SiC však byly po použití vyřazeny. Nedávno byly vyřazené komponenty CVD-SiC považovány za zdroje SiC pro růst krystalů, ačkoli některé procesy obnovy včetně drcení a čištění jsou stále vyžadovány pro splnění vysokých požadavků na zdroj růstu krystalů. V této studii jsme použili vyřazené CVD-SiC bloky k recyklaci materiálů jako zdroje pro pěstování krystalů SiC. CVD-SiC bloky pro růst monokrystalů byly připraveny jako rozdrcené bloky s řízenou velikostí, výrazně odlišných tvarem a velikostí ve srovnání s komerčním SiC práškem běžně používaným v procesu PVT, a proto se očekávalo, že chování růstu monokrystalů SiC bude významně jiný. Před provedením experimentů s růstem monokrystalů SiC byly provedeny počítačové simulace pro dosažení vysokých rychlostí růstu a tepelná zóna byla podle toho konfigurována pro růst monokrystalu. Po růstu krystalů byly vyrostlé krystaly hodnoceny pomocí průřezové tomografie, mikro-Ramanovy spektroskopie, rentgenové difrakce s vysokým rozlišením a synchrotronové rentgenové topografie bílého paprsku.

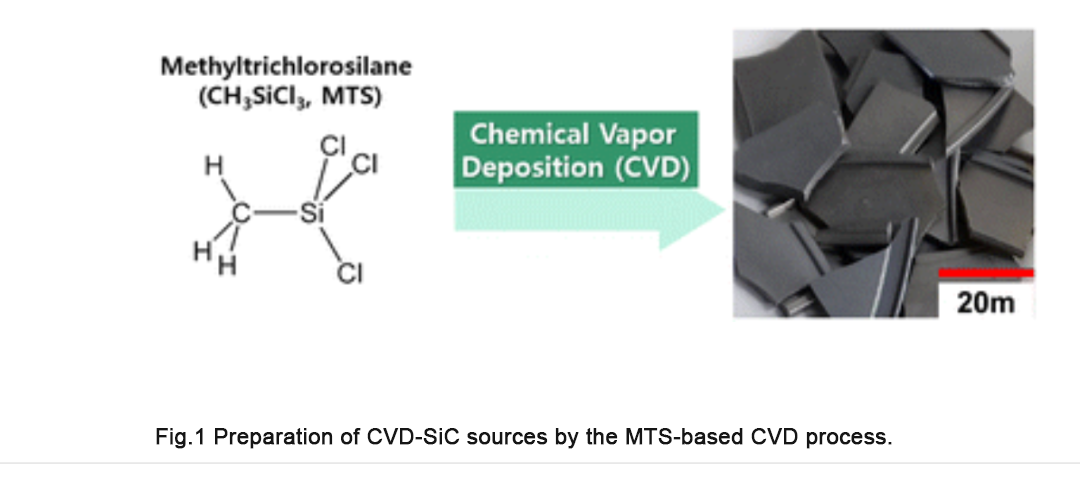

Obrázek 1 ukazuje zdroj CVD-SiC použitý pro PVT růst krystalů SiC v této studii. Jak je popsáno v úvodu, komponenty CVD-SiC byly syntetizovány z MTS procesem CVD a mechanickým zpracováním tvarovány pro použití v polovodičích. N byl dopován v procesu CVD pro dosažení vodivosti pro aplikace polovodičových procesů. Po použití v polovodičových procesech byly složky CVD-SiC rozdrceny, aby se připravil zdroj pro růst krystalů, jak je znázorněno na obrázku 1. Zdroj CVD-SiC byl připraven jako desky s průměrnou tloušťkou ~0,5 mm a průměrnou velikostí částic 49,75 mm.

Obrázek 1: Zdroj CVD-SiC připravený procesem CVD založeným na MTS.

Obrázek 1: Zdroj CVD-SiC připravený procesem CVD založeným na MTS.

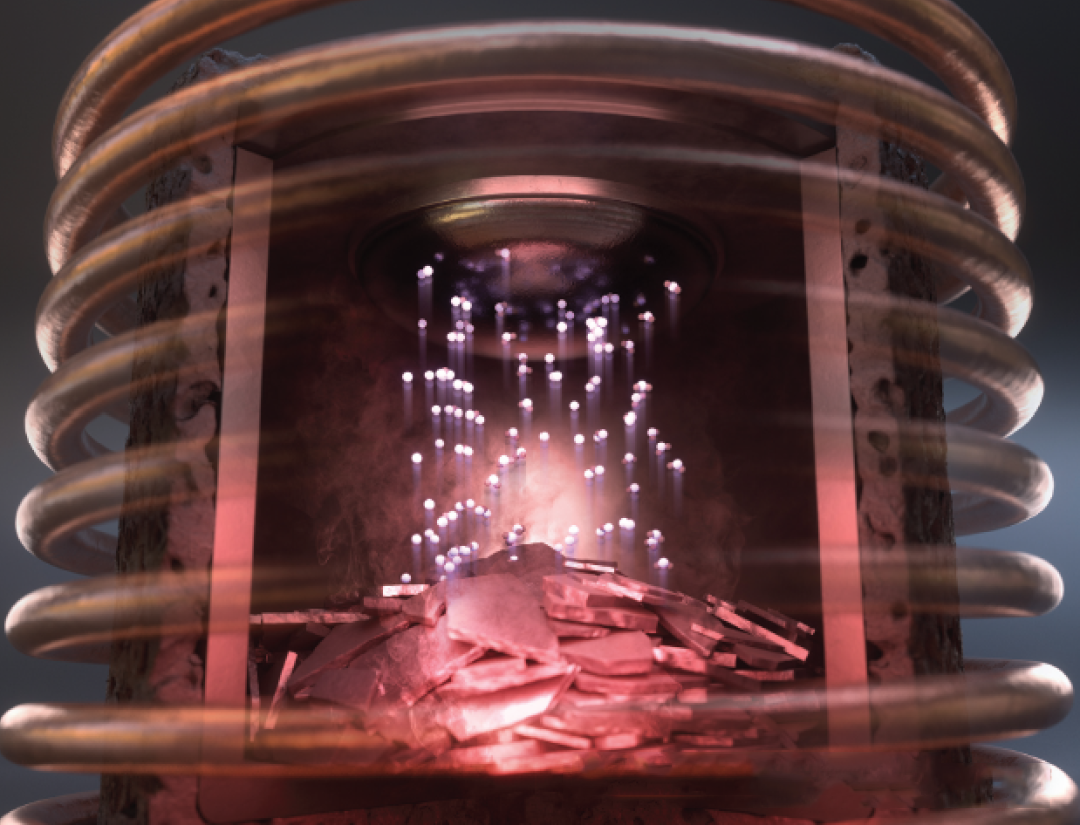

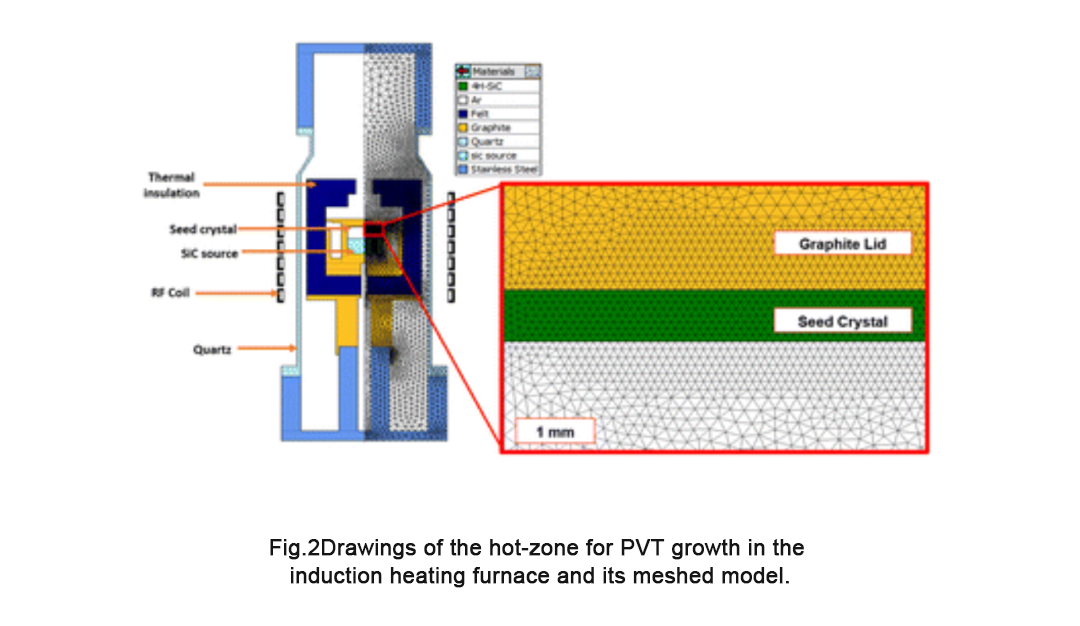

S použitím zdroje CVD-SiC znázorněného na obrázku 1 byly krystaly SiC pěstovány metodou PVT v indukční ohřívací peci. Pro vyhodnocení rozložení teplot v tepelné zóně byl použit komerční simulační kód VR-PVT 8.2 (STR, Republika Srbsko). Reaktor s tepelnou zónou byl modelován jako 2D osově symetrický model, jak je znázorněno na obrázku 2, s jeho síťovým modelem. Všechny materiály použité v simulaci jsou znázorněny na obrázku 2 a jejich vlastnosti jsou uvedeny v tabulce 1. Na základě výsledků simulace byly krystaly SiC pěstovány metodou PVT při teplotním rozsahu 2250–2350 °C v atmosféře Ar při 35 torrů po dobu 4 hodin. Jako zárodek SiC byl použit 4° mimo osu 4H-SiC plátek. Vyrostlé krystaly byly hodnoceny mikro-Ramanovou spektroskopií (Witec, UHTS 300, Německo) a XRD s vysokým rozlišením (HRXRD, X'Pert-PROMED, PANalytical, Nizozemí). Koncentrace nečistot v narostlých krystalech SiC byly hodnoceny pomocí dynamické hmotnostní spektrometrie sekundárních iontů (SIMS, Cameca IMS-6f, Francie). Hustota dislokací narostlých krystalů byla hodnocena pomocí synchrotronové rentgenové topografie s bílým paprskem na Pohangově světelném zdroji.

Obrázek 2: Diagram tepelné zóny a síťový model růstu PVT v indukční ohřívací peci.

Obrázek 2: Diagram tepelné zóny a síťový model růstu PVT v indukční ohřívací peci.

Vzhledem k tomu, že metody HTCVD a PVT rostou krystaly v rovnováze plyn-pevná fáze na frontě růstu, úspěšný rychlý růst SiC metodou HTCVD vyvolal výzvu rychlého růstu SiC metodou PVT v této studii. Metoda HTCVD využívá zdroj plynu, který lze snadno regulovat, zatímco metoda PVT využívá pevný zdroj, který přímo neřídí průtok. Rychlost průtoku poskytovaná do růstové fronty v metodě PVT může být řízena rychlostí sublimace pevného zdroje prostřednictvím řízení distribuce teploty, ale přesné řízení distribuce teploty v praktických růstových systémech není snadné dosáhnout.

Zvýšením teploty zdroje v PVT reaktoru lze zvýšit rychlost růstu SiC zvýšením rychlosti sublimace zdroje. Pro dosažení stabilního růstu krystalů je rozhodující kontrola teploty na růstové frontě. Pro zvýšení rychlosti růstu bez tvorby polykrystalů je třeba dosáhnout vysokoteplotního gradientu na růstové frontě, jak ukazuje růst SiC pomocí metody HTCVD. Neadekvátní vertikální vedení tepla na zadní stranu čepice by mělo odvádět akumulované teplo na přední straně růstu prostřednictvím tepelného záření na povrch růstu, což vede k tvorbě přebytečných povrchů, tj. polykrystalickému růstu.

Procesy přenosu hmoty i rekrystalizace v metodě PVT jsou velmi podobné metodě HTCVD, i když se liší zdrojem SiC. To znamená, že rychlý růst SiC je také dosažitelný, když je rychlost sublimace zdroje SiC dostatečně vysoká. Dosažení vysoce kvalitních monokrystalů SiC za podmínek vysokého růstu pomocí metody PVT však má několik problémů. Komerční prášky typicky obsahují směs malých a velkých částic. Kvůli rozdílům v povrchové energii mají malé částice relativně vysoké koncentrace nečistot a sublimují dříve než velké částice, což vede k vysokým koncentracím nečistot v raných fázích růstu krystalu. Kromě toho, jak se pevný SiC rozkládá na druhy par, jako je C a Si, SiC2 a Si2C při vysokých teplotách, při sublimaci zdroje SiC v metodě PVT nevyhnutelně vzniká pevný C. Pokud je vytvořená pevná látka C dostatečně malá a lehká, za podmínek rychlého růstu mohou být malé částice C, známé jako „C prach“, transportovány na povrch krystalu silným přenosem hmoty, což má za následek inkluze v rostoucím krystalu. Aby se snížily kovové nečistoty a prach C, měla by být velikost částic zdroje SiC obecně řízena na průměr menší než 200 μm a rychlost růstu by neměla překročit ~0,4 mm/h, aby byl zachován pomalý přenos hmoty a vyloučeno plovoucí C prach. Kovové nečistoty a prach C vedou k degradaci vyrostlých krystalů SiC, které jsou hlavní překážkou rychlého růstu SiC metodou PVT.

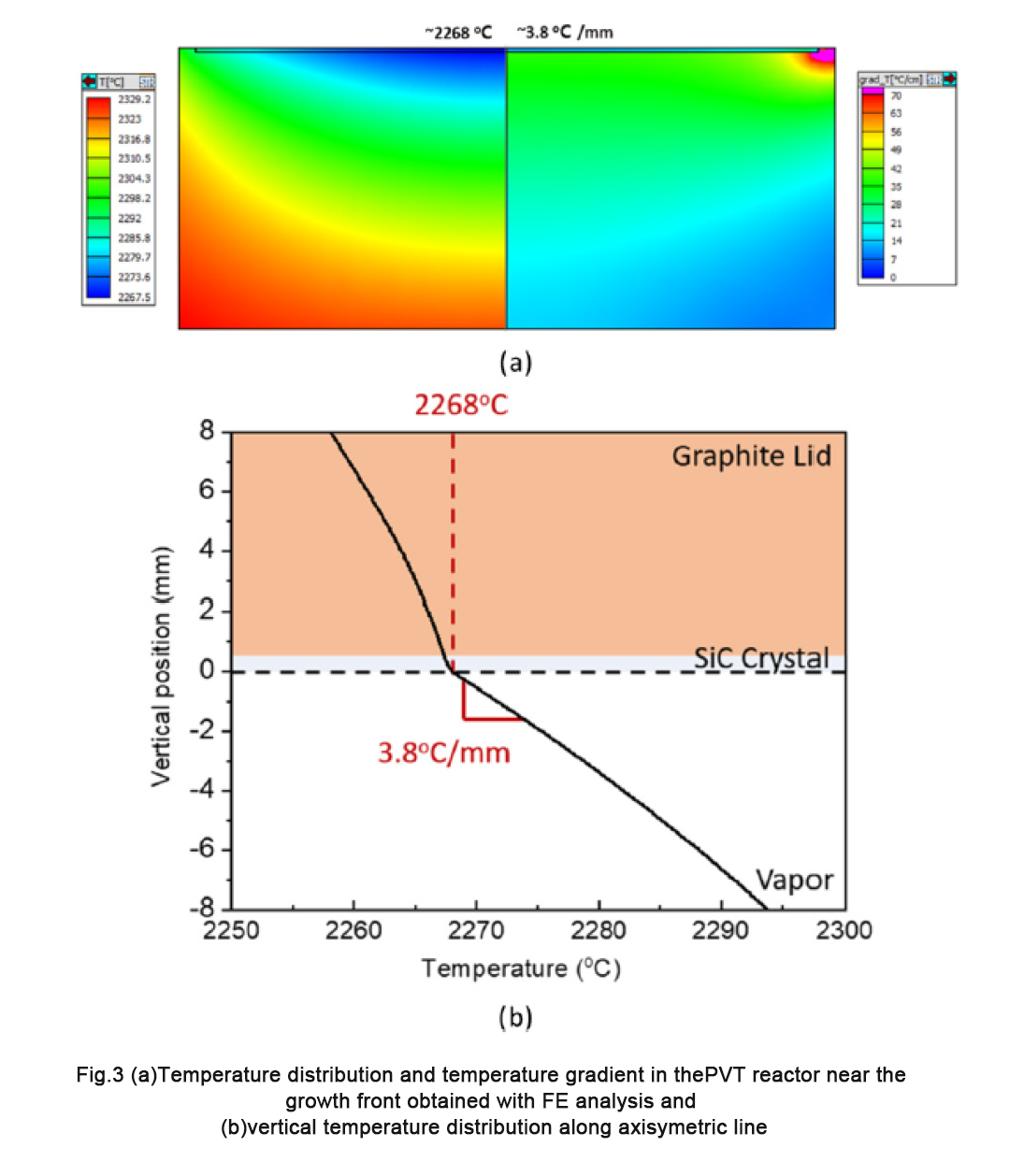

V této studii byly použity drcené zdroje CVD-SiC bez malých částic, které eliminují plovoucí prach C při silném přenosu hmoty. Struktura tepelné zóny byla tedy navržena pomocí metody PVT založené na multifyzikální simulaci pro dosažení rychlého růstu SiC a simulovaná distribuce teplot a teplotní gradient jsou znázorněny na obrázku 3a.

Obrázek 3: (a) Rozložení teplot a teplotní gradient v blízkosti čela růstu PVT reaktoru získané analýzou konečných prvků a (b) vertikální rozložení teploty podél osově symetrické čáry.

Ve srovnání s typickým nastavením teplotní zóny pro růst krystalů SiC při rychlosti růstu 0,3 až 0,8 mm/h při malém teplotním gradientu menším než 1 °C/mm mají nastavení teplotní zóny v této studii relativně velký teplotní gradient ~ 3,8 °C/mm při teplotě růstu -2268 °C. Hodnota teplotního gradientu v této studii je srovnatelná s rychlým růstem SiC rychlostí 2,4 mm/h pomocí metody HTCVD, kde je teplotní gradient nastaven na ~14 °C/mm. Z vertikální distribuce teplot znázorněné na obrázku 3b jsme potvrdili, že v blízkosti růstové fronty nebyl přítomen žádný reverzní teplotní gradient, který by mohl tvořit polykrystaly, jak je popsáno v literatuře.

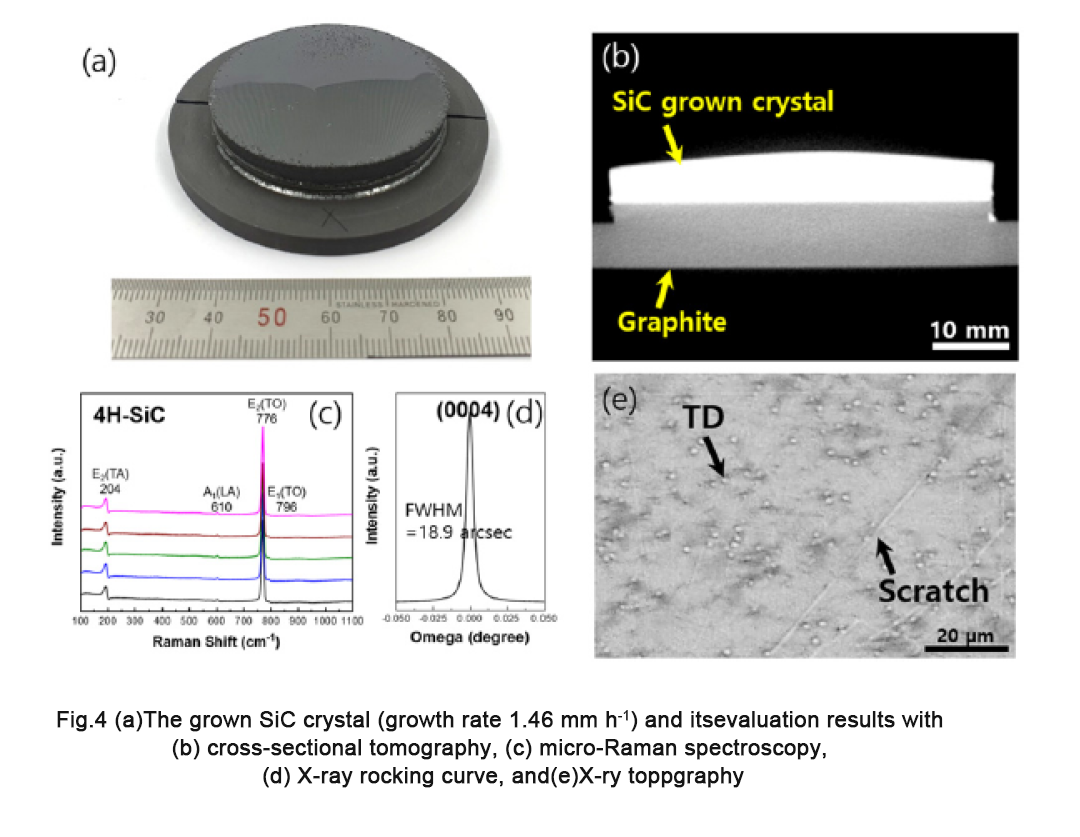

Pomocí systému PVT byly krystaly SiC pěstovány ze zdroje CVD-SiC po dobu 4 hodin, jak je znázorněno na obrázcích 2 a 3. Reprezentativní růst krystalů SiC z narostlého SiC je znázorněn na obrázku 4a. Tloušťka a rychlost růstu krystalu SiC znázorněného na obrázku 4a jsou 5,84 mm a 1,46 mm/h, v daném pořadí. Byl zkoumán dopad zdroje SiC na kvalitu, polytyp, morfologii a čistotu vyrostlého krystalu SiC znázorněného na obrázku 4a, jak je znázorněno na obrázcích 4b-e. Snímek z tomografického řezu na obrázku 4b ukazuje, že růst krystalů měl konvexní tvar v důsledku suboptimálních podmínek růstu. Mikro-Ramanova spektroskopie na obrázku 4c však identifikovala rostoucí krystal jako jednu fázi 4H-SiC bez jakýchkoli polytypových inkluzí. Hodnota FWHM píku (0004) získaná z analýzy rentgenové houpací křivky byla 18,9 úhlových sekund, což také potvrzuje dobrou kvalitu krystalu.

Obrázek 4: (a) Narostlý krystal SiC (rychlost růstu 1,46 mm/h) a jeho výsledky vyhodnocení pomocí (b) průřezové tomografie, (c) mikro-Ramanovy spektroskopie, (d) RTG kývavé křivky a ( e) Rentgenová topografie.

Obrázek 4e ukazuje rentgenovou topografii s bílým paprskem identifikující škrábance a dislokace závitů v leštěném plátku narostlého krystalu. Naměřená hustota dislokací narostlého krystalu byla ~3000 ea/cm2, mírně vyšší než hustota dislokací zárodečného krystalu, která byla ~2000 ea/cm2. Bylo potvrzeno, že vyrostlý krystal má relativně nízkou hustotu dislokací, srovnatelnou s kvalitou krystalů komerčních destiček. Zajímavé je, že rychlého růstu krystalů SiC bylo dosaženo pomocí metody PVT s rozdrceným zdrojem CVD-SiC při velkém teplotním gradientu. Koncentrace B, Al a N v rostoucím krystalu byly 2,18 x 1016, 7,61 x 1015 a 1,98 x 1018 atomů/cm3, v daném pořadí. Koncentrace P v narostlém krystalu byla pod detekčním limitem (<1,0 × 1014 atomů/cm3). Koncentrace nečistot byly dostatečně nízké pro nosiče náboje, s výjimkou N, který byl záměrně dopován během procesu CVD.

Ačkoli růst krystalů v této studii byl s ohledem na komerční produkty v malém měřítku, úspěšná demonstrace rychlého růstu SiC s dobrou kvalitou krystalů pomocí zdroje CVD-SiC prostřednictvím metody PVT má významné důsledky. Vzhledem k tomu, že zdroje CVD-SiC jsou navzdory svým vynikajícím vlastnostem nákladově konkurenceschopné recyklací vyřazených materiálů, očekáváme jejich široké využití jako slibného zdroje SiC, který nahradí práškové zdroje SiC. Pro aplikaci zdrojů CVD-SiC pro rychlý růst SiC je nutná optimalizace rozložení teploty v systému PVT, což představuje další otázky pro budoucí výzkum.

Závěr

V této studii bylo dosaženo úspěšné demonstrace rychlého růstu krystalů SiC pomocí drcených bloků CVD-SiC za podmínek vysokoteplotního gradientu metodou PVT. Je zajímavé, že rychlý růst krystalů SiC byl realizován nahrazením zdroje SiC metodou PVT. Očekává se, že tato metoda významně zvýší efektivitu výroby monokrystalů SiC ve velkém měřítku, v konečném důsledku sníží jednotkové náklady substrátů SiC a podpoří široké použití vysoce výkonných energetických zařízení.

Čas odeslání: 19. července 2024