Karbid křemíku (SiC)Materiál má výhody širokého pásma, vysoké tepelné vodivosti, vysoké kritické intenzity průrazného pole a vysoké rychlosti driftu nasycených elektronů, což z něj činí velmi slibné v oblasti výroby polovodičů. Monokrystaly SiC se obecně vyrábějí metodou fyzikálního přenosu páry (PVT). Specifické kroky této metody zahrnují umístění prášku SiC na dno grafitového kelímku a umístění zárodečného krystalu SiC na vršek kelímku. Grafitkelímekse zahřeje na teplotu sublimace SiC, což způsobí, že se prášek SiC rozloží na látky v plynné fázi, jako jsou Si páry, Si2C a SiC2. Vlivem axiálního teplotního gradientu tyto odpařené látky sublimují k vrcholu kelímku a kondenzují na povrchu zárodečného krystalu SiC, přičemž krystalizují do monokrystalů SiC.

V současné době se průměr zárodečného krystalu používá vRůst monokrystalů SiCmusí odpovídat cílovému průměru krystalu. Během růstu je očkovací krystal fixován na držák semen v horní části kelímku pomocí lepidla. Tento způsob fixace zárodečného krystalu však může vést k problémům, jako jsou dutiny v adhezivní vrstvě v důsledku faktorů, jako je přesnost povrchu držáku zrnek a stejnoměrnost adhezivního povlaku, což může vést k šestiúhelníkovým defektům dutin. Mezi ně patří zlepšení rovinnosti grafitové desky, zvýšení stejnoměrnosti tloušťky adhezivní vrstvy a přidání pružné nárazníkové vrstvy. Navzdory tomuto úsilí stále existují problémy s hustotou adhezivní vrstvy a existuje riziko oddělení zárodečných krystalů. Přijetím metody lepeníoplatkana grafitový papír a jeho překrývání v horní části kelímku může být zlepšena hustota adhezivní vrstvy a může být zabráněno oddělení plátku.

1. Experimentální schéma:

Destičky použité v experimentu jsou komerčně dostupné6palcové desky SiC typu N. Fotorezist se nanáší pomocí rotačního nanášeče. Přilnavost je dosažena pomocí samovyvinuté pece pro lisování za tepla.

1.1 Schéma fixace zárodečných krystalů:

V současné době lze schémata adheze očkovacích krystalů SiC rozdělit do dvou kategorií: typ lepidla a typ suspenze.

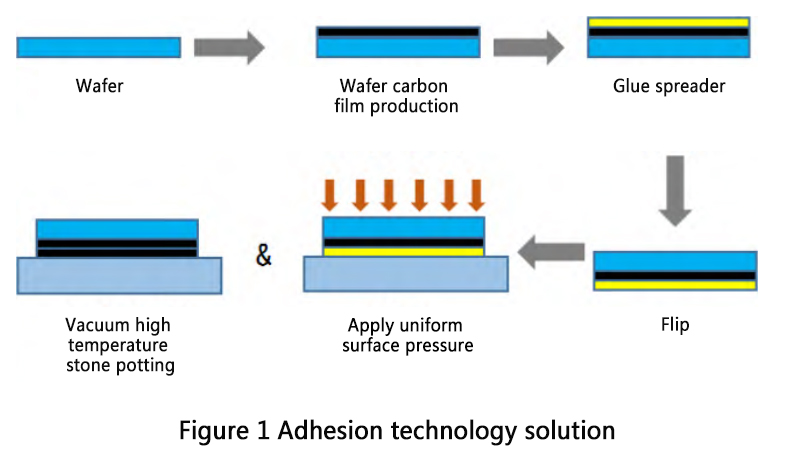

Schéma typu lepidla (obrázek 1): Toto zahrnuje lepeníSiC oplatkana grafitovou desku s vrstvou grafitového papíru jako nárazníkovou vrstvou pro odstranění mezer mezi nimiSiC oplatkaa grafitová deska. Ve skutečné výrobě je pevnost spojení mezi grafitovým papírem a grafitovou deskou slabá, což vede k častému oddělování zárodečných krystalů během procesu růstu při vysoké teplotě, což má za následek selhání růstu.

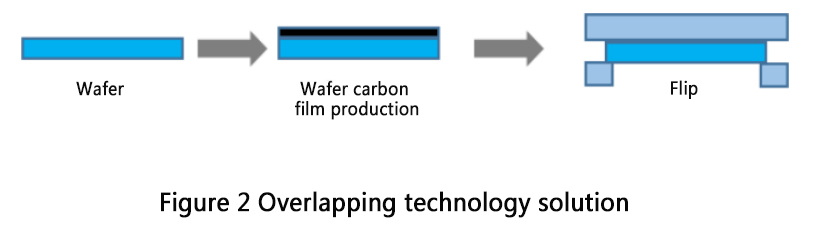

Schéma typu zavěšení (obrázek 2): Typicky se hustý uhlíkový film vytvoří na spojovacím povrchu SiC destičky pomocí karbonizace lepidla nebo potahování. TheSiC oplatkase poté upne mezi dvě grafitové desky a umístí na horní část grafitového kelímku, čímž je zajištěna stabilita, zatímco uhlíkový film chrání plátek. Vytváření uhlíkového filmu prostřednictvím povlakování je však nákladné a není vhodné pro průmyslovou výrobu. Metoda karbonizace lepidla poskytuje nekonzistentní kvalitu uhlíkového filmu, takže je obtížné získat dokonale hustý uhlíkový film se silnou adhezí. Navíc upnutí grafitových desek snižuje efektivní růstovou plochu destičky blokováním části jejího povrchu.

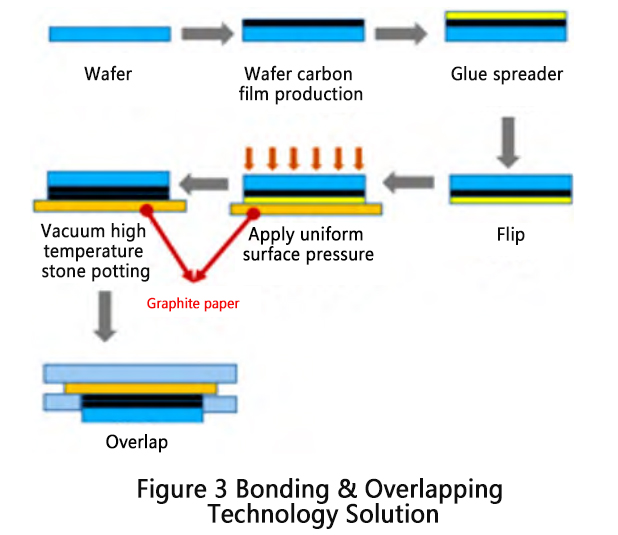

Na základě výše uvedených dvou schémat je navrženo nové schéma lepidla a překrývání (obrázek 3):

Na lepicím povrchu SiC waferu se pomocí metody karbonizace lepidla vytvoří relativně hustý uhlíkový film, který zajišťuje žádné velké úniky světla při osvětlení.

SiC plátek pokrytý uhlíkovým filmem je spojen s grafitovým papírem, přičemž spojovací povrch je na straně uhlíkového filmu. Vrstva lepidla by měla pod světlem vypadat rovnoměrně černá.

Grafitový papír je upnut grafitovými deskami a zavěšen nad grafitovým kelímkem pro růst krystalů.

1.2 Lepidlo:

Viskozita fotorezistu významně ovlivňuje rovnoměrnost tloušťky filmu. Při stejné rychlosti odstřeďování má nižší viskozita za následek tenčí a jednotnější adhezivní filmy. Proto je v rámci požadavků aplikace zvolen fotorezist s nízkou viskozitou.

Během experimentu bylo zjištěno, že viskozita karbonizačního lepidla ovlivňuje pevnost spojení mezi uhlíkovým filmem a plátkem. Vysoká viskozita ztěžuje rovnoměrné nanášení pomocí odstředivého nanášecího zařízení, zatímco nízká viskozita má za následek slabou pevnost spoje, což vede k praskání uhlíkového filmu během následných lepicích procesů v důsledku toku lepidla a vnějšího tlaku. Experimentálním výzkumem byla stanovena viskozita karbonizačního lepidla na 100 mPa·s a viskozita pojivového lepidla byla nastavena na 25 mPa·s.

1.3 Pracovní vakuum:

Proces vytváření uhlíkového filmu na SiC destičce zahrnuje karbonizaci adhezivní vrstvy na povrchu SiC destičky, která musí být provedena ve vakuu nebo v prostředí chráněném argonem. Experimentální výsledky ukazují, že prostředí chráněné argonem je příznivější pro tvorbu uhlíkového filmu než prostředí s vysokým vakuem. Pokud je použito vakuové prostředí, úroveň vakua by měla být ≤1 Pa.

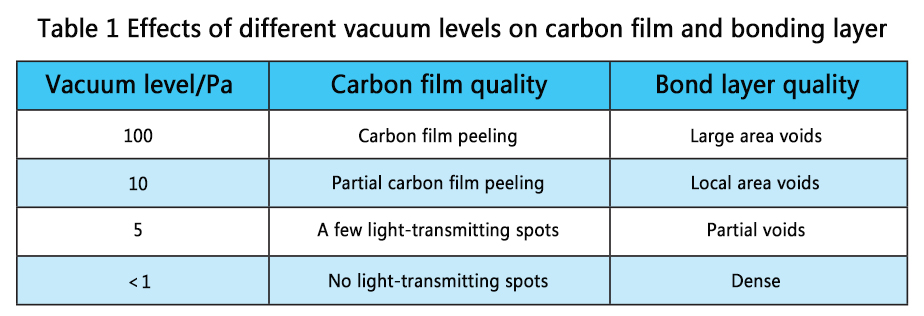

Proces spojování zárodečného krystalu SiC zahrnuje připojení plátku SiC ke grafitové desce/grafitovému papíru. Vzhledem k erozivnímu účinku kyslíku na grafitové materiály při vysokých teplotách je nutné tento proces provádět ve vakuu. Byl studován vliv různých úrovní vakua na vrstvu lepidla. Experimentální výsledky jsou uvedeny v tabulce 1. Je vidět, že za podmínek nízkého vakua nejsou molekuly kyslíku ve vzduchu zcela odstraněny, což vede k neúplným adhezivním vrstvám. Když je úroveň vakua pod 10 Pa, erozivní účinek molekul kyslíku na lepicí vrstvu se výrazně snižuje. Při podtlaku pod 1 Pa je erozivní efekt zcela eliminován.

Čas odeslání: 11. června 2024