1.O integrovaných obvodech

1.1 Koncepce a zrod integrovaných obvodů

Integrovaný obvod (IC): označuje zařízení, které kombinuje aktivní zařízení, jako jsou tranzistory a diody, s pasivními součástkami, jako jsou odpory a kondenzátory, prostřednictvím řady specifických technik zpracování.

Obvod nebo systém, který je „integrován“ do polovodičové destičky (jako je křemík nebo sloučeniny, jako je arsenid galia) podle určitých propojení obvodů a poté zabalen do obalu, aby plnil specifické funkce.

V roce 1958 Jack Kilby, který byl zodpovědný za miniaturizaci elektronických zařízení v Texas Instruments (TI), navrhl myšlenku integrovaných obvodů:

"Vzhledem k tomu, že všechny součástky, jako jsou kondenzátory, rezistory, tranzistory atd., mohou být vyrobeny z jednoho materiálu, myslel jsem si, že by bylo možné je vyrobit na kusu polovodičového materiálu a poté je propojit do úplného obvodu."

12. září a 19. září 1958 dokončil Kilby výrobu a předvedení oscilátoru s fázovým posunem a spouštěče, což znamenalo zrod integrovaného obvodu.

V roce 2000 byl Kilby oceněn Nobelovou cenou za fyziku. Výbor pro udělování Nobelových cen jednou poznamenal, že Kilby „položil základy moderní informační technologie“.

Obrázek níže ukazuje Kilbyho a jeho patent na integrovaný obvod:

1.2 Vývoj technologie výroby polovodičů

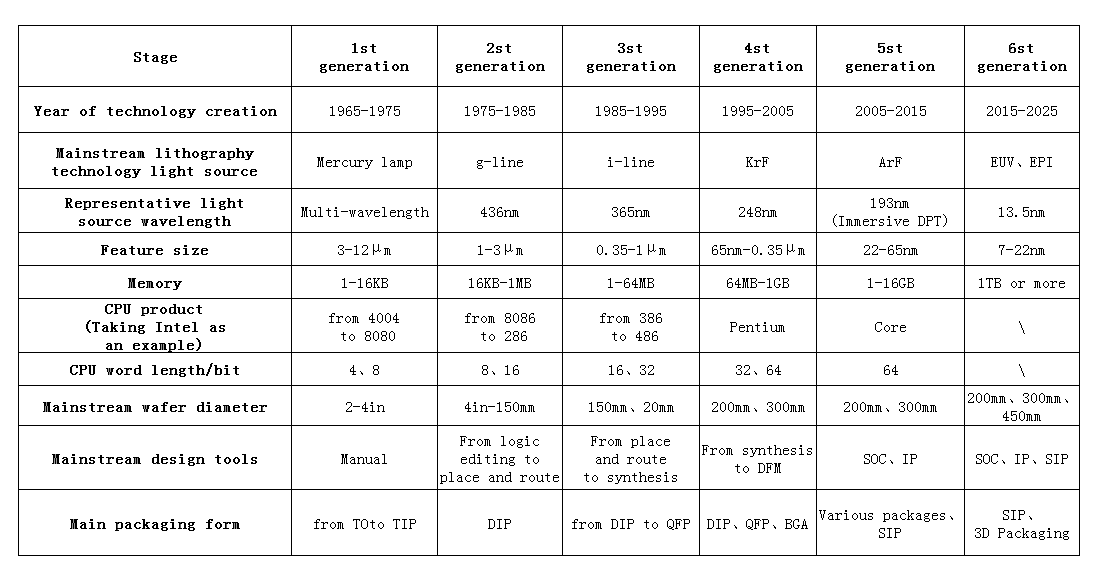

Následující obrázek ukazuje vývojové fáze technologie výroby polovodičů:

1.3 Průmyslový řetězec integrovaných obvodů

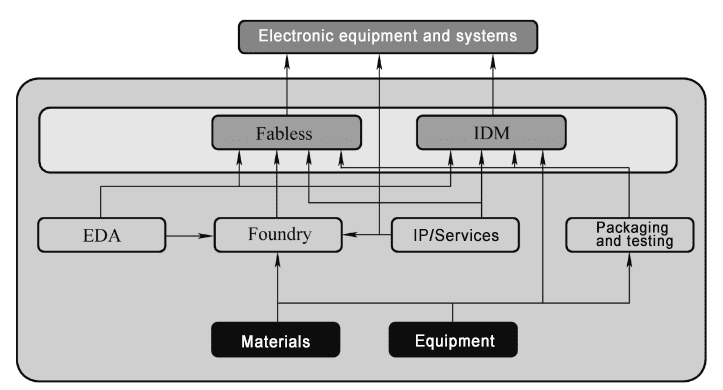

Složení řetězce polovodičového průmyslu (hlavně integrované obvody, včetně diskrétních zařízení) je znázorněno na obrázku výše:

- Fabless: Společnost, která navrhuje produkty bez výrobní linky.

- IDM: Výrobce integrovaného zařízení, výrobce integrovaných zařízení;

- IP: Výrobce obvodového modulu;

- EDA: Electronic Design Automatic, automatizace elektronického návrhu, společnost poskytuje především návrhářské nástroje;

- Slévárna; Slévárna plátků poskytující služby v oblasti výroby čipů;

- Balící a testovací slévárenské společnosti: slouží především Fabless a IDM;

- Společnosti zabývající se materiály a speciálním vybavením: především poskytují potřebné materiály a vybavení pro společnosti vyrábějící čipy.

Hlavními produkty vyráběnými polovodičovou technologií jsou integrované obvody a diskrétní polovodičová zařízení.

Mezi hlavní produkty integrovaných obvodů patří:

- Standardní díly specifické pro aplikaci (ASSP);

- Mikroprocesorová jednotka (MPU);

- Paměť

- Integrovaný obvod specifický pro aplikaci (ASIC);

- Analogový obvod;

- Obecný logický obvod (Logical Circuit).

Mezi hlavní produkty polovodičových diskrétních zařízení patří:

- dioda;

- Tranzistor;

- Napájecí zařízení;

- Vysokonapěťové zařízení;

- Mikrovlnné zařízení;

- Optoelektronika;

- Senzorové zařízení (Sensor).

2. Proces výroby integrovaných obvodů

2.1 Výroba čipů

Na křemíkové destičce lze současně vyrobit desítky nebo dokonce desítky tisíc specifických čipů. Počet čipů na křemíkové destičce závisí na typu produktu a velikosti každého čipu.

Křemíkové destičky se obvykle nazývají substráty. Průměr křemíkových plátků se v průběhu let zvětšoval, z méně než 1 palce na začátku na dnes běžně používaných 12 palců (asi 300 mm) a prochází přechodem na 14 palců nebo 15 palců.

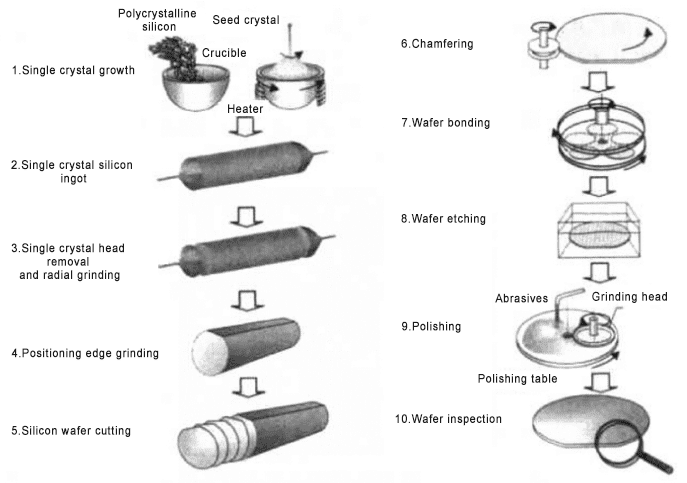

Výroba čipu je obecně rozdělena do pěti fází: příprava křemíkového plátku, výroba křemíkového plátku, testování/vybírání čipu, montáž a balení a závěrečné testování.

(1)

Příprava silikonové destičky:

K výrobě suroviny se křemík extrahuje z písku a čistí. Speciálním procesem se vyrábí křemíkové ingoty vhodného průměru. Ingoty se pak nařežou na tenké křemíkové plátky pro výrobu mikročipů.

Plátky se připravují podle specifických specifikací, jako jsou požadavky na registrační hrany a úrovně kontaminace.

(2)Výroba silikonových plátků:

Také známý jako výroba čipů, holý křemíkový plátek dorazí do závodu na výrobu křemíkového plátku a poté prochází různými kroky čištění, tvorby filmu, fotolitografie, leptání a dotování. Zpracovaný křemíkový plátek má kompletní sadu integrovaných obvodů trvale vyleptaných na křemíkovém plátku.

(3)Testování a výběr křemíkových waferů:

Po dokončení výroby křemíkové destičky jsou křemíkové destičky odeslány do testovací/třídicí oblasti, kde jsou jednotlivé čipy testovány a elektricky testovány. Přijatelné a nepřijatelné čipy jsou poté vytříděny a vadné čipy jsou označeny.

(4)Montáž a balení:

Po testování/třídění waferů vstupují wafery do kroku montáže a balení, aby zabalily jednotlivé čipy do ochranného obalu. Zadní strana waferu je broušena, aby se zmenšila tloušťka substrátu.

Na zadní stranu každého plátku je připevněna tlustá plastová fólie a poté se pomocí diamantového pilového kotouče oddělují třísky na každém plátku podél rysek na přední straně.

Plastová fólie na zadní straně křemíkového plátku zabraňuje vypadnutí křemíkového čipu. V montážním závodě jsou dobré třísky lisovány nebo evakuovány do montážního balíčku. Později se čip zataví do plastového nebo keramického pláště.

(5)Závěrečný test:

Aby byla zajištěna funkčnost čipu, je každý zabalený integrovaný obvod testován tak, aby splňoval požadavky výrobce na elektrické a ekologické parametry parametrů. Po závěrečném testování je čip odeslán zákazníkovi k montáži na vyhrazené místo.

2.2 Procesní rozdělení

Procesy výroby integrovaných obvodů se obecně dělí na:

Front-end: Proces front-end obecně odkazuje na výrobní proces zařízení, jako jsou tranzistory, včetně procesů vytváření izolace, konstrukce brány, zdroje a odtoku, kontaktních otvorů atd.

Back-end: Proces back-end se týká hlavně vytváření propojovacích linek, které mohou přenášet elektrické signály do různých zařízení na čipu, včetně procesů, jako je dielektrická depozice mezi propojovacími linkami, vytváření kovových linek a vytváření olověných podložek.

Střední fáze: Aby se zlepšil výkon tranzistorů, uzly pokročilé technologie po 45nm/28nm používají dielektrika s vysokým klem a procesy kovových hradel a po přípravě struktury zdroje tranzistoru a kolektoru přidávají procesy náhradního hradla a procesy místního propojení. Tyto procesy jsou mezi procesem front-end a procesem back-end a v tradičních procesech se nepoužívají, proto se nazývají procesy střední fáze.

Obvykle je proces přípravy kontaktního otvoru dělicí čárou mezi předním a zadním procesem.

Kontaktní otvor: otvor vyleptaný svisle v křemíkovém plátku pro spojení propojovacího vedení kovu první vrstvy a substrátového zařízení. Je naplněn kovem, jako je wolfram, a používá se k vedení elektrody zařízení ke kovové propojovací vrstvě.

Přes díru: Je to spojovací cesta mezi dvěma sousedními vrstvami kovových propojovacích vedení, která se nachází v dielektrické vrstvě mezi dvěma kovovými vrstvami a je obvykle vyplněna kovy, jako je měď.

V širokém slova smyslu:

Front-end proces: V širokém smyslu by výroba integrovaných obvodů měla zahrnovat také testování, balení a další kroky. Ve srovnání s testováním a balením je výroba součástek a propojení první částí výroby integrovaných obvodů, souhrnně označované jako front-end procesy;

Back-end proces: Testování a balení se nazývají back-end procesy.

3. Dodatek

SMIF:Standardní mechanické rozhraní

AMHS: Automatizovaný systém pro manipulaci s materiálem

OHT: Přenos stropního kladkostroje

FOUP: Jednotná podložka s předním otevíráním, výhradně pro 12palcové (300 mm) destičky

Ještě důležitější je,Semicera může poskytnoutgrafitové díly, měkká/tuhá plsť,díly z karbidu křemíku, CVD díly z karbidu křemíkuaDíly potažené SiC/TaCs úplným polovodičovým procesem za 30 dní.Upřímně se těšíme, že se staneme vaším dlouhodobým partnerem v Číně.

Čas odeslání: 15. srpna 2024