Epitaxní vrstva je specifický monokrystalický film narostlý na plátku epitaxním procesem a substrátový plátek a epitaxní film se nazývají epitaxní plátek. Pěstováním epitaxní vrstvy karbidu křemíku na vodivém substrátu karbidu křemíku lze homogenní epitaxní plátek z karbidu křemíku dále připravit na Schottkyho diody, MOSFETy, IGBT a další výkonová zařízení, mezi nimiž je nejčastěji používaný substrát 4H-SiC.

Vzhledem k odlišnému výrobnímu procesu napájecího zařízení z karbidu křemíku a tradičního napájecího zařízení křemíku jej nelze přímo vyrobit na monokrystalický materiál karbidu křemíku. Na vodivém monokrystalovém substrátu musí být pěstovány další vysoce kvalitní epitaxní materiály a na epitaxní vrstvě musí být vyrobena různá zařízení. Proto má kvalita epitaxní vrstvy velký vliv na výkon zařízení. Zlepšení výkonu různých energetických zařízení také klade vyšší požadavky na tloušťku epitaxní vrstvy, koncentraci dopingu a defekty.

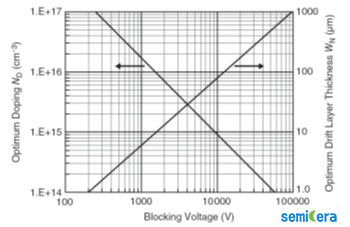

OBR. 1. Vztah mezi koncentrací dopingu a tloušťkou epitaxní vrstvy unipolárního zařízení a blokovacím napětím

Metody přípravy epitaxní vrstvy SIC zahrnují především metodu růstu odpařováním, epitaxní růst v kapalné fázi (LPE), epitaxní růst molekulárním paprskem (MBE) a chemickou depozici z plynné fáze (CVD). V současné době je chemická depozice z plynné fáze (CVD) hlavní metodou používanou pro velkovýrobu v továrnách.

| Způsob přípravy | Výhody procesu | Nevýhody procesu |

|

Epitaxní růst v kapalné fázi

(LPE)

|

Jednoduché požadavky na vybavení a nízkonákladové metody růstu. |

Je obtížné kontrolovat povrchovou morfologii epitaxní vrstvy. Zařízení nemůže epitaxializovat více waferů současně, což omezuje hromadnou výrobu. |

|

Epitaxní růst molekulárního paprsku (MBE)

|

Různé epitaxní vrstvy krystalů SiC lze pěstovat při nízkých růstových teplotách |

Požadavky na vakuum na zařízení jsou vysoké a nákladné. Pomalá rychlost růstu epitaxní vrstvy |

|

Chemická depozice z plynné fáze (CVD) |

Nejdůležitější metoda pro hromadnou výrobu v továrnách. Rychlost růstu může být přesně řízena při pěstování silných epitaxních vrstev. |

Epitaxní vrstvy SiC mají stále různé defekty, které ovlivňují vlastnosti zařízení, takže proces epitaxního růstu pro SiC je třeba neustále optimalizovat.(TaCpotřeba, viz SemiceraProdukt TaC) |

|

Metoda růstu odpařováním

|

Při použití stejného zařízení jako při vytahování krystalů SiC se proces mírně liší od vytahování krystalů. Vyspělé vybavení, nízké náklady |

Nerovnoměrné odpařování SiC ztěžuje využití jeho odpařování k růstu vysoce kvalitních epitaxních vrstev |

OBR. 2. Porovnání hlavních metod přípravy epitaxní vrstvy

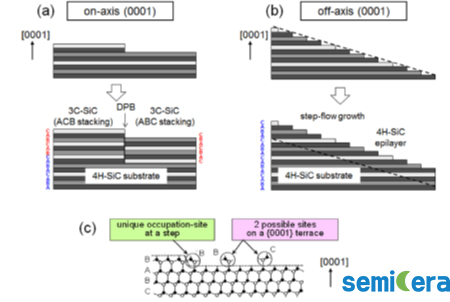

Na substrátu mimo osu {0001} s určitým úhlem naklonění, jak je znázorněno na obrázku 2(b), je hustota povrchu stupně větší a velikost povrchu stupně je menší a nukleace krystalů není snadné. vyskytují na povrchu stupně, ale častěji se vyskytují v místě sloučení stupně. V tomto případě existuje pouze jeden nukleační klíč. Proto může epitaxní vrstva dokonale replikovat pořadí skládání substrátu, čímž se eliminuje problém soužití více typů.

OBR. 3. Fyzikální procesní diagram metody 4H-SiC krokové řídicí epitaxe

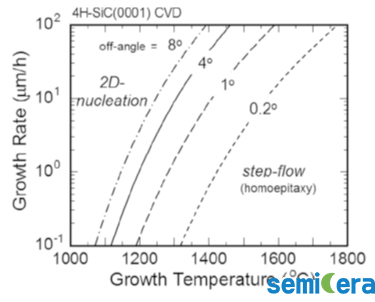

OBR. 4. Kritické podmínky pro růst CVD metodou krokově řízené epitaxe 4H-SiC

OBR. 5. Porovnání rychlostí růstu pod různými zdroji křemíku v epitaxi 4H-SiC

V současné době je technologie epitaxe z karbidu křemíku relativně vyspělá v aplikacích s nízkým a středním napětím (jako jsou 1200 voltová zařízení). Rovnoměrnost tloušťky, stejnoměrnost koncentrace dopingu a distribuce defektů epitaxní vrstvy může dosáhnout relativně dobré úrovně, což v zásadě může uspokojit potřeby středně a nízkonapěťových SBD (Schottkyho dioda), MOS (tranzistor s kovovým oxidem polovodičového pole s efektem pole), JBS ( přechodová dioda) a další zařízení.

Avšak v oblasti vysokého tlaku musí epitaxní destičky stále překonat mnoho problémů. Například u zařízení, která musí vydržet 10 000 voltů, musí být tloušťka epitaxní vrstvy asi 100 μm. V porovnání s nízkonapěťovými zařízeními se tloušťka epitaxní vrstvy a rovnoměrnost koncentrace dopingu značně liší, zejména rovnoměrnost koncentrace dopingu. Současně trojúhelníkový defekt v epitaxní vrstvě také zničí celkový výkon zařízení. Ve vysokonapěťových aplikacích mají typy zařízení tendenci používat bipolární zařízení, která vyžadují vysokou menšinovou životnost v epitaxní vrstvě, takže proces musí být optimalizován, aby se životnost menšiny zlepšila.

V současnosti je domácí epitaxe hlavně 4 palce a 6 palců a podíl velkých epitaxí z karbidu křemíku rok od roku stoupá. Velikost epitaxní fólie z karbidu křemíku je omezena hlavně velikostí substrátu z karbidu křemíku. V současné době je komerčně využit 6palcový substrát z karbidu křemíku, takže epitaxní vrstva karbidu křemíku postupně přechází ze 4 palců na 6 palců. S neustálým zlepšováním technologie přípravy substrátu z karbidu křemíku a rozšiřováním kapacity se cena substrátu z karbidu křemíku postupně snižuje. Ve složení ceny epitaxní fólie substrát představuje více než 50 % nákladů, takže s poklesem ceny substrátu se očekává i pokles ceny epitaxní fólie z karbidu křemíku.

Čas odeslání: Jun-03-2024