MEMS Processing - Bonding: Aplikace a výkon v polovodičovém průmyslu, Semicera Customized Service

V mikroelektronickém a polovodičovém průmyslu se technologie MEMS (mikro-elektromechanické systémy) stala jednou z klíčových technologií, které pohánějí inovace a vysoce výkonná zařízení. S rozvojem vědy a techniky se technologie MEMS široce používá v senzorech, aktuátorech, optických zařízeních, lékařském vybavení, automobilové elektronice a dalších oborech a postupně se stala nepostradatelnou součástí moderní technologie. V těchto oblastech hraje proces lepení (Bonding), jako klíčový krok ve zpracování MEMS, zásadní roli ve výkonu a spolehlivosti zařízení.

Lepení je technologie, která pevně spojuje dva nebo více materiálů fyzikálními nebo chemickými prostředky. Pro dosažení strukturální integrity a funkční realizace je obvykle nutné spojovat různé vrstvy materiálu lepením v zařízeních MEMS. Ve výrobním procesu zařízení MEMS není lepení pouze procesem připojení, ale také přímo ovlivňuje tepelnou stabilitu, mechanickou pevnost, elektrický výkon a další aspekty zařízení.

Při vysoce přesném zpracování MEMS musí technologie spojování zajistit těsné spojení mezi materiály a zároveň se vyhnout jakýmkoli defektům, které ovlivňují výkon zařízení. Přesná kontrola procesu lepení a vysoce kvalitní spojovací materiály jsou proto klíčovými faktory, které zajistí, že konečný produkt splňuje průmyslové standardy.

Aplikace spojování MEMS v polovodičovém průmyslu

V polovodičovém průmyslu je technologie MEMS široce používána při výrobě mikrozařízení, jako jsou senzory, akcelerometry, tlakové senzory a gyroskopy. S rostoucí poptávkou po miniaturizovaných, integrovaných a inteligentních produktech se také zvyšují požadavky na přesnost a výkon MEMS zařízení. V těchto aplikacích se technologie spojování používá ke spojení různých materiálů, jako jsou křemíkové plátky, sklo, kovy a polymery, aby se dosáhlo účinných a stabilních funkcí.

1. Tlakové senzory a akcelerometry

V oblasti automobilů, letectví, spotřební elektroniky atd. jsou tlakové senzory MEMS a akcelerometry široce používány v systémech měření a řízení. Proces lepení se používá k připojení křemíkových čipů a senzorových prvků, aby byla zajištěna vysoká citlivost a přesnost. Tyto senzory musí být schopny odolat extrémním podmínkám prostředí a vysoce kvalitní procesy lepení mohou účinně zabránit oddělení materiálů nebo jejich nesprávné funkci v důsledku teplotních změn.

2. Mikrooptická zařízení a MEMS optické přepínače

V oblasti optických komunikací a laserových zařízení hrají důležitou roli MEMS optická zařízení a optické přepínače. Technologie lepení se používá k dosažení přesného spojení mezi zařízeními MEMS na bázi křemíku a materiály, jako jsou optická vlákna a zrcadla, aby byla zajištěna účinnost a stabilita přenosu optického signálu. Zejména v aplikacích s vysokofrekvenčním, širokopásmovým a dálkovým přenosem je vysoce výkonná spojovací technologie klíčová.

3. MEMS gyroskopy a inerciální senzory

MEMS gyroskopy a inerciální senzory jsou široce používány pro přesnou navigaci a určování polohy ve špičkových průmyslových odvětvích, jako je autonomní řízení, robotika a letectví. Vysoce přesné procesy lepení mohou zajistit spolehlivost zařízení a zabránit snížení výkonu nebo selhání během dlouhodobého provozu nebo vysokofrekvenčního provozu.

Klíčové výkonnostní požadavky technologie lepení při zpracování MEMS

Při zpracování MEMS kvalita procesu lepení přímo určuje výkon, životnost a stabilitu zařízení. Aby bylo zajištěno, že zařízení MEMS mohou spolehlivě fungovat po dlouhou dobu v různých aplikačních scénářích, musí mít spojovací technologie následující klíčový výkon:

1. Vysoká tepelná stabilita

Mnoho aplikačních prostředí v polovodičovém průmyslu má vysoké teplotní podmínky, zejména v oblasti automobilů, letectví atd. Tepelná stabilita spojovacího materiálu je klíčová a může odolávat teplotním změnám bez degradace nebo selhání.

2. Vysoká odolnost proti opotřebení

Zařízení MEMS obvykle zahrnují mikromechanické struktury a dlouhodobé tření a pohyb může způsobit opotřebení spojovacích částí. Spojovací materiál musí mít vynikající odolnost proti opotřebení, aby byla zajištěna stabilita a účinnost zařízení při dlouhodobém používání.

3. Vysoká čistota

Polovodičový průmysl má velmi přísné požadavky na čistotu materiálu. Jakákoli nepatrná nečistota může způsobit poruchu zařízení nebo snížení výkonu. Proto materiály použité v procesu lepení musí mít extrémně vysokou čistotu, aby bylo zajištěno, že zařízení nebude během provozu ovlivněno vnější kontaminací.

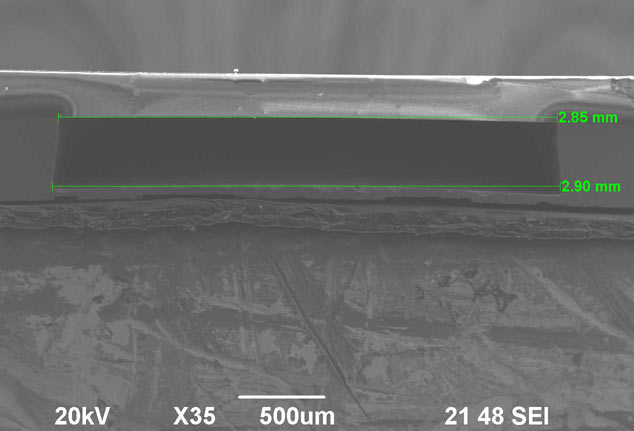

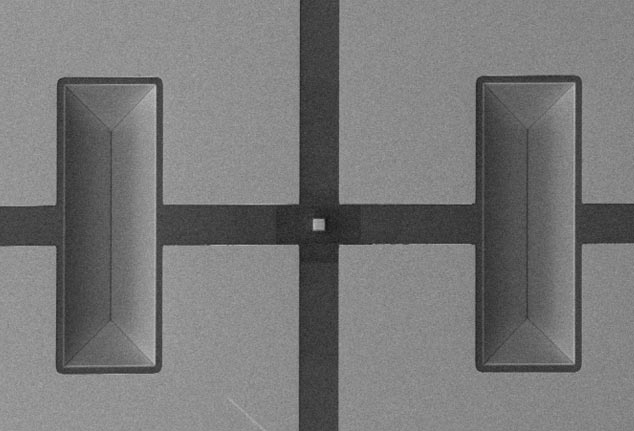

4. Přesná přesnost lepení

Zařízení MEMS často vyžadují přesnost zpracování na úrovni mikronů nebo dokonce nanometrů. Proces lepení musí zajistit přesné dokování každé vrstvy materiálu, aby se zajistilo, že nebude ovlivněna funkce a výkon zařízení.

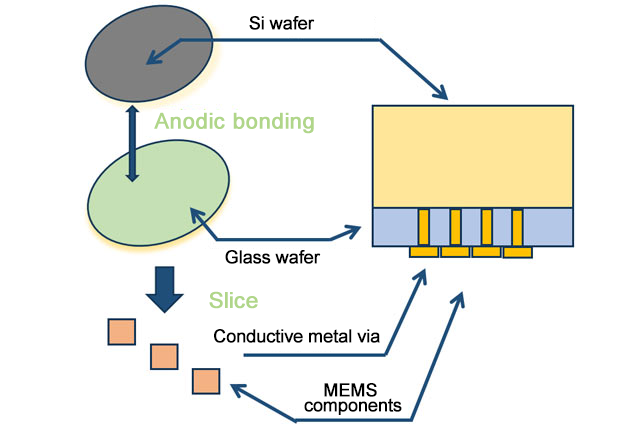

Anodické spojování

Anodické lepení:

● Použitelné pro spojování mezi křemíkovými plátky a sklem, kovem a sklem, polovodičem a slitinou a polovodičem a sklem

Eutektoidní vazba:

● Použitelné pro materiály jako PbSn, AuSn, CuSn a AuSi

Lepení lepidlem:

● Používejte speciální lepicí lepidlo vhodné pro speciální lepicí lepidla, jako jsou AZ4620 a SU8

● Použitelné pro 4palcové a 6palcové

Semicera Custom Bond Service

Jako přední poskytovatel řešení pro zpracování MEMS se Semicera zavázala poskytovat zákazníkům vysoce přesné a vysoce stabilní lepicí služby na míru. Naše technologie lepení může být široce používána při spojování různých materiálů, včetně křemíku, skla, kovu, keramiky atd., a poskytuje inovativní řešení pro špičkové aplikace v oblasti polovodičů a MEMS.

Semicera má pokročilé výrobní zařízení a technické týmy a může poskytnout přizpůsobená řešení lepení podle specifických potřeb zákazníků. Ať už se jedná o spolehlivé spojení v prostředí s vysokou teplotou a vysokým tlakem, nebo o přesné lepení mikrozařízení, Semicera dokáže splnit různé komplexní procesní požadavky, aby bylo zajištěno, že každý produkt bude splňovat nejvyšší standardy kvality.

Naše služba lepení na zakázku není omezena na konvenční procesy lepení, ale zahrnuje také lepení kovů, lepení tepelným tlakem, lepení a další procesy, které mohou poskytnout profesionální technickou podporu pro různé materiály, struktury a požadavky na aplikace. Kromě toho může Semicera také zákazníkům poskytnout kompletní servis od vývoje prototypu až po sériovou výrobu, aby bylo zajištěno, že každý technický požadavek zákazníků může být přesně realizován.